コンバーテック1月号にて「PackageCompareKIT」(パッケージコンペアキット)に関する記事が掲載されました。

コンバーテック2024年1月17日発刊の“特集:パッケージ印刷”において、印刷用データの検査に関する業界の現状と同製品における機能的役割を解説した記事が掲載されました。

以下はその記事内容です。

製品説明をご希望の際はご遠慮なく弊社までお問い合わせください。

【パッケージ印刷データの完全自動検版システム「PackageCompareKIT」(パッケージコンペアキット)について】

はじめに

これまでパッケージに求められいた「内容物の保護機能」や「成分や注意事項などの情報」だけでなく、昨今では製品の売り上げやブランディング展開など「マーケティング要素」も多く求められ、意思決定に関与する関係者が年々増えたり承認プロセスの流動化が激しくなる中、市場投入されるまでの期間が次第に限りなく短くなり、そのしわ寄せが製造側に大きくのしかかっている現状において、“生産効率と品質保持の両立”はもはや目指すべき理想像ではなく、どのように具現化していくのかを求められている。

また、為替の円安や人件費の高騰に加え、若年者の“売り手市場“が加速し、より良い業界と労働環境を求める傾向が強くなることで「安い人材」という存在は過去の話であり、残業や休日出勤のような人海戦術に頼らない先を見据えた労働環境および生産環境の構築は急務と言える。

DTPの課題

パッケージ印刷において中核を担うDTP業務は、基本的にパソコンモニターの中でおこなう作業が多いため、人による工夫が生まれる反面、視覚化されないかたちで作業性の非効率や改善意識の欠落を招く可能性もある。

いずれにしても、それらの環境において人が関わることによって起きるミスを未然に100%防ぐことは困難であり現実的ではなく、量産体制に入る前にいかに食い止めるかがカギである。

企業や現場ごとにそれまでのトラブルの経緯や営業的アプローチなどで構築された検版体制・工程はあるが、現時点でおこなわれている検版の大半が「アオリ」と言われるプリントアウトした紙を重ねてめくって比較をしたり、あるいは画面上でデータを重ね合わせるなどの作業をおこなっているケースが依然多い。

しかし、この方法では差異を判別する記録も残らず、人の熟練度やスキルに頼る面が大きいため、万が一事故が起こってしまった場合にダブルチェックをトリプルチェックにするなど関わる人をただ増やすだけか、あとは「気を付ける」という客観的評価が不可能な方法しか残らない。

このようにDTP・製版工程とは「入稿デザインを印刷適正化する」ことと「できるだけ入稿された状態のまま出力する」といったある意味相反するようなことを両立させなければならない工程であり、長年の課題である。

開発の経緯

業界のデファクトスタンダード(事実上の標準)となっているDTPソフトウェアは毎年新しいバージョンがリリースされ、それに呼応して環境が次々と変わってく中で最初の校了データと最終出力データの比較をいかに簡潔かつ確実に異変に気づくか、というニーズは昔からあった。

弊社はかねてよりパッケージ業界向けDTPシステムである「Pack#」(パックシャープ)(図1)で版下、製版作業における作業補助(データチェック・比較検査・編集補助・トラッピング・面付けなど)を確立し、国内ではおおよそ1000ライセンスの実績がある業界トップのシステムだが、それでも最終出力データはDTPシステムのいわば“出口を出たあと”であるため、事前に検査することは困難であった。

そんな中、複数の大手コンバーターから最終出力データを比較できるシステムの構築を熱望され、さまざまなメーカーや技術者たちと協議する中で兼ねてより国内の商業印刷業界ではシェアNo.1を誇る検版・検査システム開発会社である株式会社ジーティービーとともに、同社の優れた検査システムの優位性をそのままパッケージ業界で活用できる機能改変をおこない「PackageCompareKIT」(図2)として今年2023年6月にリリースした。

PackageCompareKITの特徴

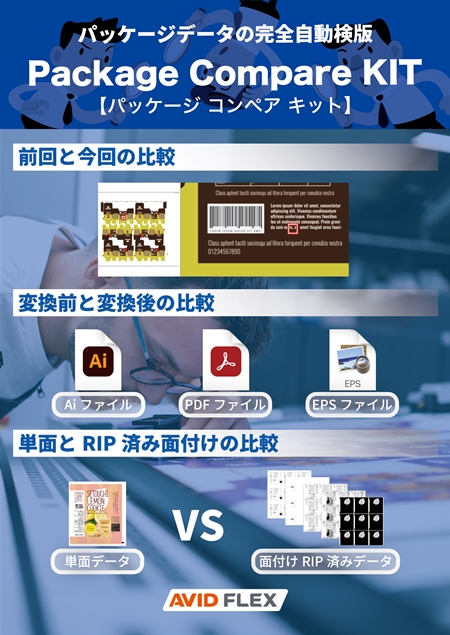

PackageCompareKITのCompare(コンペア)とは“比較する”の意味である。

同システムの最大の特徴は、マスターデータと言える「校了PDF」と、版へ出力する直前のデータである「出力1bit(グレー)TIFF」を自動的に比較することだ。

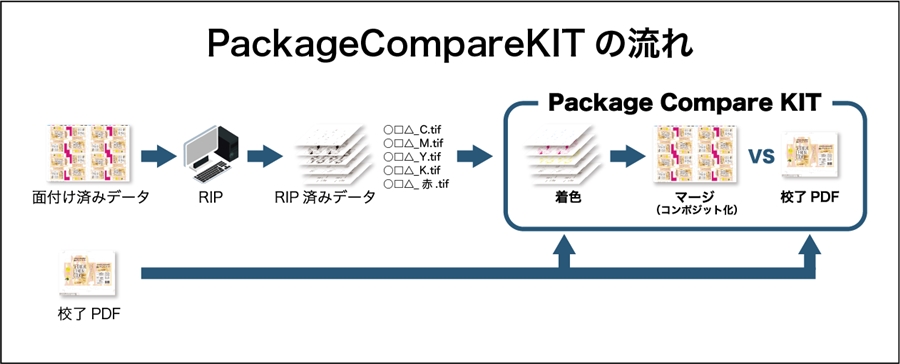

仕組みとしては、比較元となる「校了PDF」と比較先となる「出力1bit(グレー)TIFF」をホットフォルダへ投げ、まずは校了PDFからデザインの色版情報を取得する。色版情報とは、色版の名前と色味のことである。(図3)

(図3)

デザインから取得した色版情報に基づき出力1bitTIFFのファイル名を引き当て、着色して重ね合わせる。(網点化するスクリーニングの逆工程のためデスクリーニングと呼ばれる)重ね合わせた画像のことを「コンポジット画像」と呼ぶ。

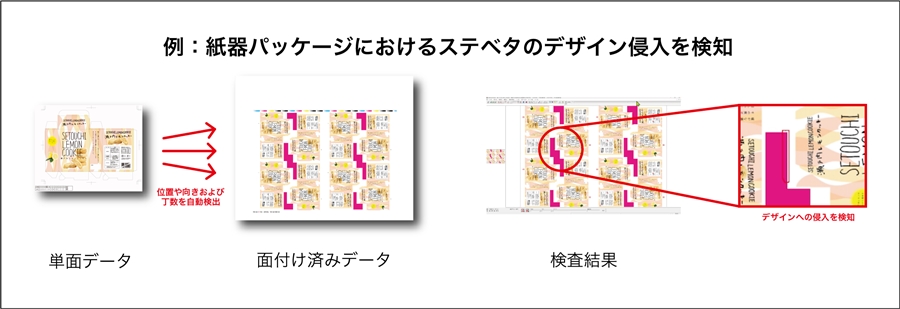

このコンポジット画像と校了PDFを比較するのだが、校了PDFにはあらかじめ仕上がりとなる境目をレイヤーや特色で配置しておくことで検査範囲をデザイン部分だけに絞り、かつ比較先であるコンポジット画像の中にあるデザインの位置や向きも判別する。(図4)

この仕組みは紙器パッケージだけに限らず、軟包装やシールラベルといったパッケージ全般に利用することが可能だ。

1bitTIFFを検査の対象とすることで、デザインのエラーやオペミスだけでなく「RIP処理した後の異変」の検査が可能となったこれまでにない画期的なシステムである。グラビア印刷であればグレーTIFFの検査も可能だ。

加えて、これら一連の動きは全て自動化されており、オペレーターの仕事は検査結果の確認だけである。もちろんこの検査結果はすべてログ(記録)化されており、いつ誰が検査したという管理も可能だ。

“フォルダにファイルを投入する“ことで動作し、かつ検査結果もインターネットブラウザで確認ができるのでオペレーターは机を移動することなく検査の開始から結果の確認まで完結できる。

検査結果については、その他にも検査結果の視覚効果(正常箇所の陰影や異常箇所の強調表示)を編集できる専用ビューワー(無償)や検査証明として残せるPDFレポート、自動プリントするなどさまざまな標準機能やオプションがある。

また、検査対象はデータであればあらゆる比較用途に利用できるため、「入稿PDF」vs「校了PDF」や「校了PDF」vs「製版PDF」、最終出力するRIPシステムの入れ替えなどによる「従来RIPの1bitTIFF」vs「新RIPの1bitTIFF」といったこれまで不可能であった比較検証も自動処理可能である。(図4)

(図4)

検版まで含めた製版プロセスのRPA化

弊社が展開しているさまざまな製版システムの共通テーマは「オープン性」と「連携性」を兼ね備えた「自動化」である。

最先端の技術を用いたシステムを、流動するニーズに合わせて柔軟に変えることができるという意味だ。

弊社のメイン製品である「Pack#」(パックシャープ)は、前述の通りDTP・製版業務におけるといった一通りの作業標準化を進めるシステムで、さらにこれらの工程を自動化する「PackFlow」(パックフロー)もある。

PackageCompareKITは、単独でも運用できる検版システムだが、これらの製版システムなどと連携することも可能である。

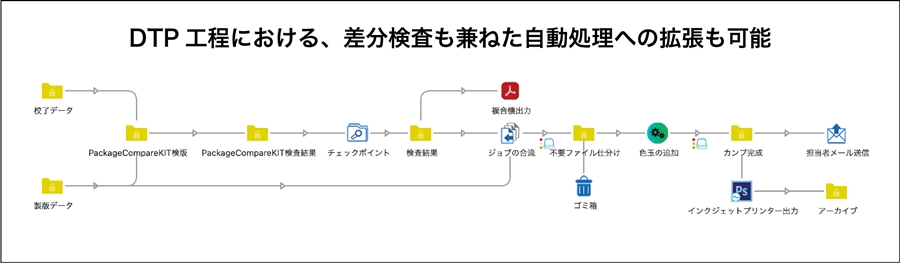

また、PackageCompareKITはファイルをフォルダ投入するだけの操作であるため、汎用的な利用のできるRPA(Robotic Process Automation=自動処理)システムとの親和性も高く、例えばEnfocus社の「Switch」(スイッチ)と組み合わせることでプリント出力や作業指示書に基づく条件分岐、顧客や営業、作業する担当者へメールやメッセンジャーでの通知などさまざまな運用の幅が広がる。(図5)

DX(デジタルトランスフォーメーション)化が世間で謳われて久しいが、そのような業務システムに適応できる生産現場、製版体制の構築が必要である。

(図5)

自動化を促進することで見える本当の「人の価値」

検版に限った話ではなく、自動化を図る上で“困難な仕事”の自動化を求められるケースが少なくない。とりわけこういった場合の“困難“とは、単純作業だがジョブの数が多いというような類の話ではなく、特定の人にしかできない作業であったり、取引先やこれまでの経緯を踏まえた経験値が必要であったりする作業である。

もちろん費用対効果という意味では特定の人にしかできない、かつ時間を要するような作業を自動化すればもっとも分かりやすい事例として挙げられるだろう。

しかし、その工程を実際に自動化できるかというと、そのほとんどはできない。なぜならそれは人でさえ困難な作業だからである。

前述の通り、人件費は今後上がっていくと見込まれる(または上げざるを得なくなってくる)ということは、逆説的に言うなれば人が作業をおこなうことの意味や内容は変わってくる、変えなければいけないはずである。

つまり、自動化すべきことは特定の人にしかできない作業や、常に状況判断を求められる複雑な工程などではなく、簡単で誰でもできるような作業である。実はこのような簡単な作業は決して少なくない上に、難しい作業や複雑な工程の中に入り組んでいる。

また、発想の転換し、運用方針を変えることで劇的に改善、変革できるケースも少なくない。

まさしく、人が作業することの意味=付加価値、利益の源泉とは何かを定義することが自動化につながると言っても過言ではないだろう。

さいごに

企業によっては経営層や管理層ですら意思決定に関与できない現場がブラックボックス化してしまうケースもあり、文字通り“中核の業務“がアンタッチャブル(聖域)化し、全体的な製造ライン最適化の妨げになってしまうような事態は避けるべきである。

このような話をしている時によく生産現場における自動化や最適化について「日本に比べて海外は進んでいる」という事を聞く。

これはあくまで私の主観ではあるが、海外では長年存続している企業で唯一変わらないのは特定の経営層や管理層だけだったりすることが多い。対して現場はあまり長く勤める意識はさほど強くなく、給与次第で転職することは珍しくない。

最近よく言われる海外の雇用に対する考え方は「ジョブ型」である。つまり、社員が会社の中で仕事する際の自身の経験や役割などが比較的明確であり、その能力を発揮することに会社側も期待しているのである。そのため、少しでも優れた作業者が居れば引き抜きやスカウトで簡単に作業者を入れ替えることも多い。

そんな状況で業務改善や効率化、自動化の必要性に駆られ実行するとなった際に、経営層がシンプルな思考で運用方針の見直しやシステムの入れ替えなどを決めるのに何の妨げがあるだろうか。

言い換えれば現場が長く勤めない=その会社特有の工夫が生まれにくい環境なので経営層が自己責任で変革せざるをえず、それ故に新しい取り組みを行う企業が多く、何よりそういったニーズがあるためRPAシステムやコンサルティングのようなビジネスモデルが確立されているのではないかと考える。

対して日本国内は企業も従業員も「メンバーシップ型」が多いとよく言われる。これは「ジョブ型」の対義的な意味である。

誤解のない範囲で端的に言えば会社は社員を想い(簡単には解雇しない)、社員は会社に忠誠を尽くす(待遇に不満があっても辞めない)。一見良い関係性に見えるかもしれないが、裏を返せば人材や業務に対する思考の硬直化を招くマイナス面もある。

これこそが自動化および変革を阻害する要因であったり、現場のブラックボックス化を産む要因のひとつとなっているのではないだろうか。

最近では高卒人材の4割が就職後3年以内に退職するという新聞報道が出ており、日本国内でも雇用状況は大きく変化しつつあるが、ただこの「ジョブ型」と「メンバーシップ型」はどちらが良い悪いの話ではなく、我々アビッド・フレックスは、これらの利点と脆弱性を理解、把握した上で日本ならではの生産体制や業務改善に取り組む展開をおこなっており、新しいソリューションを提示し続けると共に、そのような変革を求める企業と一緒になって歩み続けたいと考えている。

出典:

-

ラベル新聞7月1日に弊社の記事が掲載されました。

-

Pack#V14.0 リリースのお知らせ

-

コンバーテック1月号に弊社の記事が掲載されました。

-

【お知らせ】 SuperLineをご使用中のユーザー様へ注意のご案内

-

印刷ジャーナル “特集 パッケージ印刷ビジネス” に記事が掲載されました。

-

Pack#V13.5 リリースのお知らせ

-

コンバーテック1月号にて「PackageCompareKIT」(パッケージコンペアキット)に関する記事が掲載されました。

-

新世代ポータブルフレキソ版管理ユニット【FLEX4PRO】のご紹介

-

Pack#V13.0 リリースのお知らせ

-

【カミックス 様】 溶剤蒸留装置「ROTO PLUS」板紙・段ボール新聞記事